بنتونیت (Bentonite) یک ماده معدنی طبیعی است که بیشتر حاوی سیلیکات های آلومینیوم آبدار میباشد (فرمول آن Al(Si4O10)3(OH)6(H2O)n است). دارای بار منفی است، بنابراین میتواند کاتیونهایی مانند سدیم، کلسیم، آهن و منیزیم را جذب کند. بنتونیت خاصیت رطوبت سنجی و انبساط بالایی دارد و میتواند 8 تا 15 برابر جرم خشک خود آب جذب کند. هنگامی که مرطوب است، میتواند حتی تا 30 برابر جرم خشک خود منبسط شود.

بنتونیت متداولترین اتصال دهنده (binder) مورد استفاده در گندلهسازی سنگ آهن یا فرآیند “گلوله کردن” است که در تولید فولاد استفاده میشود. گندلهسازی در صنعت فولاد به دلیل افزایش راندمان تولید، بهبود خواص فیزیکی و مکانیکی فولاد، کاهش هزینههای تولید، و کاهش آلودگیهای زیستمحیطی از اهمیت ویژهای برخوردار است.

بنتونیت یکی از اجزای اصلی در تهیه گندلههای سنگ آهن از مخلوط مواد خام معدنی است که میتواند ذرات معدنی فلزی را به یکدیگر پیوند دهد، سرعت تشکیل گندله را افزایش دهد و استحکام و عملکرد متالورژیکی آنها را در دماهای بالا بهبود بخشد. در حال حاضر، استفاده از بنتونیت در گندلهسازی داخلی همچنان غالب است و میانگین مقدار افزودنی آن بین ۲ تا ۳ درصد است، که بسیار بیشتر از سطح استاندارد بینالمللی (۰.۵ تا ۰.۷ درصد) است. بر اساس تجربه تولید، با اضافه کردن هر ۱ درصد بنتونیت، عیار آهن در گندلهها حدود ۰.۶ درصد کاهش مییابد که معادل کاهش حدود ۷ کیلوگرم آهن در هر تن است. همچنین، افزایش ۱ درصدی محتوای سیلیکا در گندلهها منجر به افزایش هزینههای فولادسازی به میزان ۴ تا ۷ دلار در هر تن میشود. در مورد گندلههای احیای مستقیم، هر ۱ درصد افزایش در گانگ اسیدی مصرف انرژی را به میزان ۳۰ کیلووات ساعت در هر تن افزایش میدهد.

بنتونیت عضوی از گروه اسمکتیت مواد معدنی است و اساساً از مونتموریلونیت تشکیل شده است. بنتونیت به عنوان یک اسمکتیت، ترکیبی از چندین ویژگی مهم را نشان میدهد که باعث استفاده گسترده از آن شده است.

خواص کلیدی گروه اسمکتیت عبارتند از:

بیشتر بنتونیتها در یکی از 2 دسته قرار می گیرند: یا بنتونیت سدیم (Na-Bentonite) یا بنتونیت کلسیم (Ca-Bentonite) . هر کدام تنوعی در ویژگیهای ذکر شده در بالا نشان میدهد و بنابراین برای کاربردهای مختلف مناسب تر است. بنتونیت سدیم معمولاً زمانی انتخاب میشود که ظرفیت تورم مهم باشد، در حالی که بنتونیت کلسیم یک جاذب مفید یون ها در محلول است.

شکل 1- پودر بنتونیت

بهمنظور تولید افزودنیهای جدید و مقرونبهصرفه برای پلتها که همچنین در مصرف انرژی صرفهجویی کنند و کارایی بالاتری داشته باشند، پلتسازان با استفاده از مواد پلیمری آلی نسبتاً ارزان بهطور جزئی یا کامل، بنتونیت را جایگزین میکنند.

با وجود بهبود در عیار آهن گندلهها، دمای ترکیدگی گلولهها و استحکام گلولههای پخته شده به طور قابل توجهی کاهش پیدا میکند و هزینه آنها به مراتب بیشتر از بنتونیت است.

از طرف دیگر، پسماندهای جامد صنعتی ارزانقیمت با سیلیکون کم و آهن بالا میتوانند پس از آسیاب ریز یا اصلاح دوپینگ، به عنوان افزودنیهای کامپوزیت کمهزینه و کارآمد استفاده شوند. این پسماندها و بنتونیت دارای ترکیب شیمیایی و خواص فیزیکی مشابهی هستند، با این تفاوت که محتوای SiO2 در پسماندهای جامد صنعتی بسیار کمتر از بنتونیت است. همچنین، این پسماندها حاوی مقدار زیادی از اکسیدهای Fe2O3، Al2O3، MgO، CaO، B2O3 و سایر اکسیدهای مفید برای گندلهسازی هستند که میتوانند خواص متالورژیکی و کیفیت گندلهها را بهبود دهند و به طور کامل نیازهای تولید صنعتی را برآورده کنند.

شکل 2- گندله سازی فولاد

بررسی تأثیر افزودن بنتونیت از انواع و نسبت های مختلف به غلظت آهن بر استحکام سقوط، مقاومت فشاری و دمای شوک گندلهها، نتایج زیر را بدست داد:

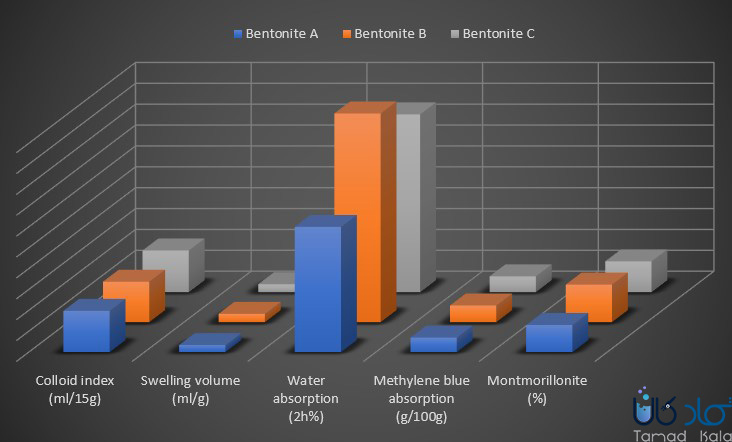

شکل 3- خواص شیمیایی و فیزیکی بنتونیت

مانند گندلهسازی سنگ آهن، بنتونیت نیز به عنوان یک اتصال دهنده در صنعت ماسه ریخته گری عمل می کند و نقش مهمی در تولید قالبهایی دارد که محصولات ریختهگری را با کیفیت مطلوب تولید میکند.

بنتونیت بهعنوان یک چسب، استحکام فشاری، مقاومت حرارتی، روانپذیری، نفوذپذیری و دوام بالایی به شن و ماسهای که برای ساخت قالبها به کار میرود، میبخشد.

بنتونیت نقش مهمی در بهبود کیفیت گندلهها و در نتیجه، افزایش کارایی فرآیند تولید فولاد ایفا میکند:

استحکام گندله: بنتونیت با حفظ پایداری در دماهای بالا باعث افزایش استحکام گندلههای خام و پخته میشود. این امر به کاهش شکستگی و تولید نرمه در طول حمل و نقل و فرآیند احیا کمک میکند.

تخلخل: بنتونیت با ایجاد تخلخل مناسب در گندلهها، نفوذپذیری گاز را افزایش میدهد. این امر باعث بهبود فرآیند احیا و افزایش بهرهوری کوره بلند میشود.

مقاومت حرارتی: افزودن بنتونیت، مقاومت حرارتی گندلهها را افزایش میدهد. این ویژگی برای جلوگیری از تجزیه و خرد شدن گندلهها در دماهای بالای کوره بلند ضروری است.

کاهش مصرف انرژی: گندلههای با کیفیت بالا که با استفاده از بنتونیت تولید میشوند، باعث کاهش مصرف انرژی در فرآیند احیا و ذوب میشوند. همچنین باعث بهبود خواص حرارتی گندلهها میشود و نیاز به انرژی برای فرآیندهای حرارتی را کاهش میدهد.

بهبود عملکرد کوره بلند: بنتونیت با افزایش یکنواختی و استحکام گندلهها، فرآیندهای داخل کوره را بهینه میکند. گندلههای با کیفیت و یکنواخت تولید شده با بنتونیت، به طور یکنواختتر در کوره قرار میگیرند و به کاهش مصرف انرژی کمک میکنند. همچنین، بنتونیت با بهبود توزیع حرارت و افزایش ظرفیت جذب آب، موجب افزایش بهرهوری کورههای بلند و افزایش کیفیت چدن مذاب میشود.

کنترل ترکیب شیمیایی: بنتونیت با داشتن ساختار لایهای و ظرفیت بالای تبادل یونی، توانایی جذب و نگهداری یونهای مختلف را دارد که این ویژگی به تنظیم دقیق ترکیبات شیمیایی در گندلهها کمک میکند و باعث میشود که مواد اولیه به طور یکنواخت ترکیب شده و گندلههای با کیفیت بالاتر تولید شوند که این امر برای تولید فولاد با کیفیت بالا ضروری است.

کاهش آلودگی: گندلههای با کیفیت بالا باعث کاهش تولید گرد و غبار و آلایندهها در فرآیند تولید فولاد میشوند.

بهبود کیفیت محصول نهایی: در نهایت، استفاده از گندلههای با کیفیت بالا که با بنتونیت مناسب تولید شدهاند، منجر به تولید فولاد با کیفیت بالاتر و خواص مکانیکی بهتر میشود.

این تأثیرات نشان میدهد که انتخاب نوع و میزان مناسب بنتونیت در فرآیند گندلهسازی، نقش کلیدی در بهبود کیفیت محصول نهایی و افزایش کارایی کل فرآیند تولید فولاد دارد. بنابراین، تحقیقات مداوم برای بهینهسازی استفاده از بنتونیت در صنعت فولاد ضروری است.

با توجه به اهمیت بنتونیت در فرآیند گندلهسازی و تأثیر آن بر کیفیت محصول نهایی، صنعت فولاد همواره به دنبال بهبود و بهینهسازی استفاده از این ماده است. برخی از زمینههای تحقیقاتی و نوآوریهای اخیر در این زمینه عبارتند از:

توسعه بنتونیتهای اصلاح شده: محققان در حال بررسی روشهایی برای اصلاح بنتونیتها به منظور بهبود عملکرد آنها در گندلهسازی هستند که شامل اصلاحات شیمیایی و فیزیکی برای افزایش قدرت چسبندگی و مقاومت حرارتی است.

ترکیب بنتونیت با سایر مواد افزودنی: مطالعات در مورد ترکیب بنتونیت با سایر مواد افزودنی مانند پلیمرهای آلی یا مواد معدنی دیگر برای ایجاد چسبهای ترکیبی با عملکرد بهتر در حال انجام است.

بهینهسازی فرآیند اختلاط: تحقیقات در مورد بهبود روشهای اختلاط بنتونیت با کنسانتره آهن برای دستیابی به توزیع یکنواختتر و عملکرد بهتر در حال پیشرفت است.

کاهش مصرف بنتونیت: تلاشهایی برای کاهش میزان بنتونیت مورد نیاز در فرآیند گندلهسازی بدون به کاهش کیفیت گندلهها در حال انجام است که میتواند به کاهش هزینهها و بهبود عیار آهن در محصول نهایی کمک کند.

بنتونیتهای سازگار با محیط زیست: با توجه به افزایش نگرانیهای زیست محیطی، تحقیقات در مورد توسعه بنتونیتهای سازگارتر با محیط زیست و فرآیندهای تولید پایدارتر در حال انجام است.

مدلسازی و شبیهسازی: استفاده از تکنیکهای پیشرفته مدلسازی و شبیهسازی برای درک بهتر نقش بنتونیت در فرآیند گندلهسازی و بهینهسازی پارامترهای فرآیند در حال گسترش است.

در نتیجه، با وجود چالشهای موجود در استفاده از بنتونیت در گندلهسازی سنگ آهن، این ماده همچنان نقش حیاتی در صنعت فولاد ایفا میکند. پیشرفتهای مداوم در زمینه تحقیق و توسعه، امید به بهبود عملکرد بنتونیت و افزایش کارایی فرآیند تولید فولاد را افزایش میدهد. این امر نه تنها به بهبود کیفیت محصولات فولادی کمک میکند، بلکه میتواند به کاهش هزینههای تولید و کاهش اثرات زیست محیطی صنعت فولاد نیز منجر شود.

تعریف سیلیکاژل شاید تاکنون با بسته های کاغذی موجود در جعبه های کفش مواجه شده اید و از خود پرسیده اید که این ماده چیست و چه کاربردی دارد. در واقع این بسته ها حاوی ماده رطوبت گیر سیلیکاژل هستند. سیلیکاژل ماده ای پلیمری(بسپار) متخلخل و سهبعدی بوده که متشکل از واحدهای چهاروجهی دی اکسید […]

هیتر استریر نوعی از تجهیزات آزمایشگاهی است که برای همگن کردن، مخلوط کردن و حرارت دادن به مایعات کم حجم استفاده می شود. این دستگاه بیشتر در آزمایشگاههای شیمی، زیستشناسی، مهندسی و … کاربرد دارد. ساختار هیتر استریر استریر از 2 قسمت اصلی همزن و گرمکن تشکیل میشود که توسط دو بخش هیتر و استریل […]

رسوب دهی شیمیایی بخار (Chemical Vapor Deposition) از ابتدا به عنوان یک راه موثر برای ساخت طیف وسیعی از قطعات و محصولات به عنوان یک فرآیند تولید جدید در چندین بخش صنعتی شامل صنعت نیمه هادی، صنعت سرامیک و غیره توسعه داده شده است. روش فوق بر اثر تلاش زیاد محققان دانشگاهی و صنعت […]

در مقاله انواع کود شیمیایی اطلاعات کاملی را درخصوص انواع کود شیمیایی کسب کردیم. از جمله کودهای شیمیایی کودهای ازتی همانند کود فسفات آمونیوم، کود اوره،کود نیترات آمونیوم است در ادامه به توضیح انها می پردازیم: کود فسفات آمونیوم یکی از بهترین کودها دارای خاصیت اسیدی برای شرایط خاک قلیایی است که برای خاک ایران […]